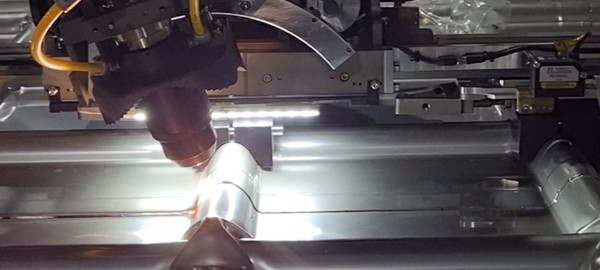

[서울와이어 정현호 기자] 삼성중공업이 업계 최초로 액화천연가스(LNG)운반선 화물창의 멤브레인 패널 접합 속도를 획기적 개선할 수 있는 ‘레이저 고속 용접 로봇’ 개발에 성공했다.

21일 삼성중공업에 따르면 레이저 고속 용접 로봇은 기존 방식인 플라즈마 아크 용접(PAW과 비교해 속도가 최대 5배 가량 빠르다. 이에 LNG운반선의 건조 생산 효율을 크게 높일 것이란 기대를 받는다.

LNG화물창의 건조 과정은 크게 단열재 설치와 멤브레인 시공으로 이뤄진다. 이 중 극저온 액화 천연가스가 직접 닿는 멤브레인 패널의 시공은 고난도의 용접 작업이 대부분을 차지해 공정이 까다롭고 시간도 많이 소요됐다.

특히 17만4000㎥급 LNG운반선 1척에 탑재되는 4개 화물창의 멤브레인 패널 용접 길이는 서울에서 평택까지의 직선거리에 해당하는 60Km에 달하며, 업계에선 이와 관련 숙련된 기능인력 확보가 어려워진 만큼 새로운 용접 기술 개발의 필요성이 지속 제기됐다.

삼성중공업 생산성 한계 극복이라는 목표 아래 생산기술연구센터에서 2021년부터 레이저 용접의 기술적 특성을 응용해 멤브레인 화물창에 최적화된 고속 용접 로봇을 개발해 왔다.

이번에 개발된 레이저 고속 용접 로봇은 레이저 빔을 일정한 간격과 속도로 회전시키는 워블(Wobble)을 비롯해 초점 위치를 변경하는 디포커싱(Defocusing)으로 넓은 비드(bead, 용접살)폭을 생성할 수 있다. 또 레이저 변위 센서를 내장해 굴곡진 용접 위치도 자동으로 찾을 수 있는 특징을 지녔다.

현장에 적용할 경우 2미터 길이의 멤브레인 패널 용접 시, PAW는 5분 정도 소요되는 반면 레이저 용접은 단 1분만에 끝날 만큼 속도가 빨라지는 등 LNG 화물창 공정의 생산성을 획기적으로 끌어올릴 혁신 기술이란 평가다.

삼성중공업은 지난달 한국형 LNG화물창(KC-2C)에 레이저 고속 용접 로봇을 적용하는 테스트도 마쳤고 연내 프랑스 GTT사의 LNG화물창(MK-Ⅲ) 적용 테스트 완료 후 발주처 최종 사용 승인을 거쳐 생산에 본격 적용할 계획이다.

최두진 삼성중공업 생산기술연구센터장은 “LNG운반선의 핵심 공정인 화물창 건조에 압도적 경쟁력을 유지할 수 있는 핵심 기술이 될 것”이라며 “앞으로 초저온 액화수소 운반선의 화물창으로 확대 적용해 나가겠다”고 말했다.

- 삼성중공업·펜오션, 자율운항 선박 '디지털 솔루션' 실증 맞손

- 삼성·한화 목표달성 여부 가르는 13조원 카타르 LNG선 수주전

- 삼성중공업, 해양사업 영역 확장 가속화… FCSU 기본인증 획득

- [K-조선 흑자시대 ②] '연속 흑자' 삼성중공업, "성장세 이어간다"

- 삼성重, 올 1분기 이어 영업익 연속 '흑자'

- 삼성중공업, 컨테이너 유실방지 장치 'SSA-CL' 개발… "악천후에도 유실률 70% 줄인다"

- 삼성중공업, 3108억원 규모 초대형 암모니아선 2척 수주

- 삼성重, 2조원 규모 FLNG 1기 수주… 지난해 수주 목표치 87% 달성